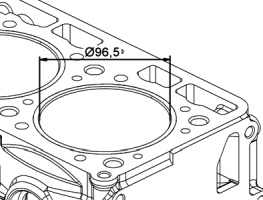

Блок цилиндров двигателя УМЗ-А275-100 EvoTech 2.7 отлит из серого чугуна. Номинальный внутренний диаметр обработанных гильз 96,5 мм. Для равномерного охлаждения гильз в межцилиндровых перемычках блока предусмотрена полость для охлаждающей жидкости. На переднем торце блока имеются отверстия для подвода охлаждающей жидкости. На верхней плите блока предусмотрены отверстия для протока охлаждающей жидкости в головку блока цилиндров.

Блок цилиндров и головка блока двигателя УМЗ-А275-100 EvoTech 2.7, особенности конструкции, места контроля, предельные размеры и способ устранения дефектов.

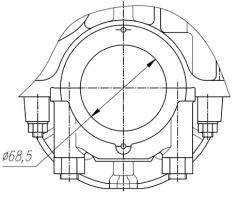

В нижней части блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7 расположены пять коренных опор, закрываемых крышками. Крышки изготовлены из высокопрочного чугуна и обрабатываются в сборе с блоком цилиндров, поэтому не взаимозаменяемые.

Головка блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7.

Головка блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7 отлита из алюминиевого сплава с запрессованными седлами и направляющими втулками клапанов. Между блоком и головкой установлена металлическая прокладка типа MLS (Multi-Layer Steel). Толщина прокладки в сжатом состоянии 0,6 мм. Прокладка базируется по двум штифтам диаметром 8 мм для фиксации головки относительно блока цилиндров.

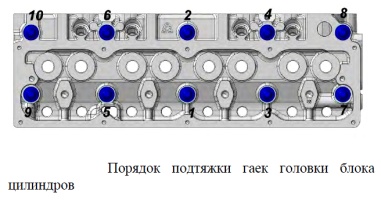

Прокладка головки блока цилиндров одноразового использования. При установке головки блока цилиндров двигателя, подтяжку гаек крепления головки необходимо производить с использованием динамометрического ключа. Подтяжку надо производить только на холодном двигателе

Для обеспечения равномерного и плотного прилегания прокладки к головке блока и блоку цилиндров затяжку гаек производить в последовательности указанной на рисунке ниже, в два приема:

— Первый раз. Предварительно с меньшим усилием (момент затяжки 5,0-6,5 кгсм).

— Второй раз. Окончательно (момент затяжки 9,0-9,8 кгсм).

Места контроля, предельные размеры и способ устранения дефектов блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7.

Пробоины и трещины.

Блок цилиндров двигателя надо браковать, если есть пробоины на стенках цилиндров, трещины на верхней плоскости блока, в районе водяной рубашки и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере.

Общий износ.

Блок цилиндров надо браковать при износе диаметра цилиндра свыше 0,1 мм и увеличении некруглости и нецилиндричности гильз блока цилиндров до 0,08-0,1 мм.

Резьбовые отверстия блока цилиндров.

Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух витков можно ремонтировать, прогнать резьбу метчиком номинального размера. Износ или срыв резьбы резьбовых отверстий более двух витков можно ремонтировать:

— Нарезать резьбу увеличенного ремонтного размера.

— Установкой резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера.

— Установкой резьбовых спиральных вставок.

Износ опор.

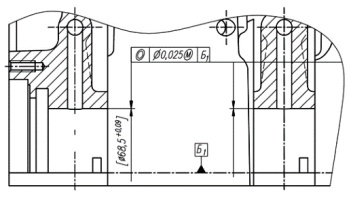

При износе диаметров опор под вкладыши коренных подшипников более 68,5-68,519 мм, блок цилиндров двигателя надо браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников. При несоосности опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм, блок цилиндров надо браковать.

При износе опор распределительного вала в блоке более 0,75 мм, надо извлечь втулки распределительного вала. Запрессовать в блок новые втулки распределительного вала. Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с диаметра 52 мм, на 1 мм.

— 52+0,065/+0,040

— 51+0,065/+0,040

— 50+0,065/+0,040

— 49+0,065/+0,040

— 48+0,065/+0,040